Iヘリカルシールばねの紹介

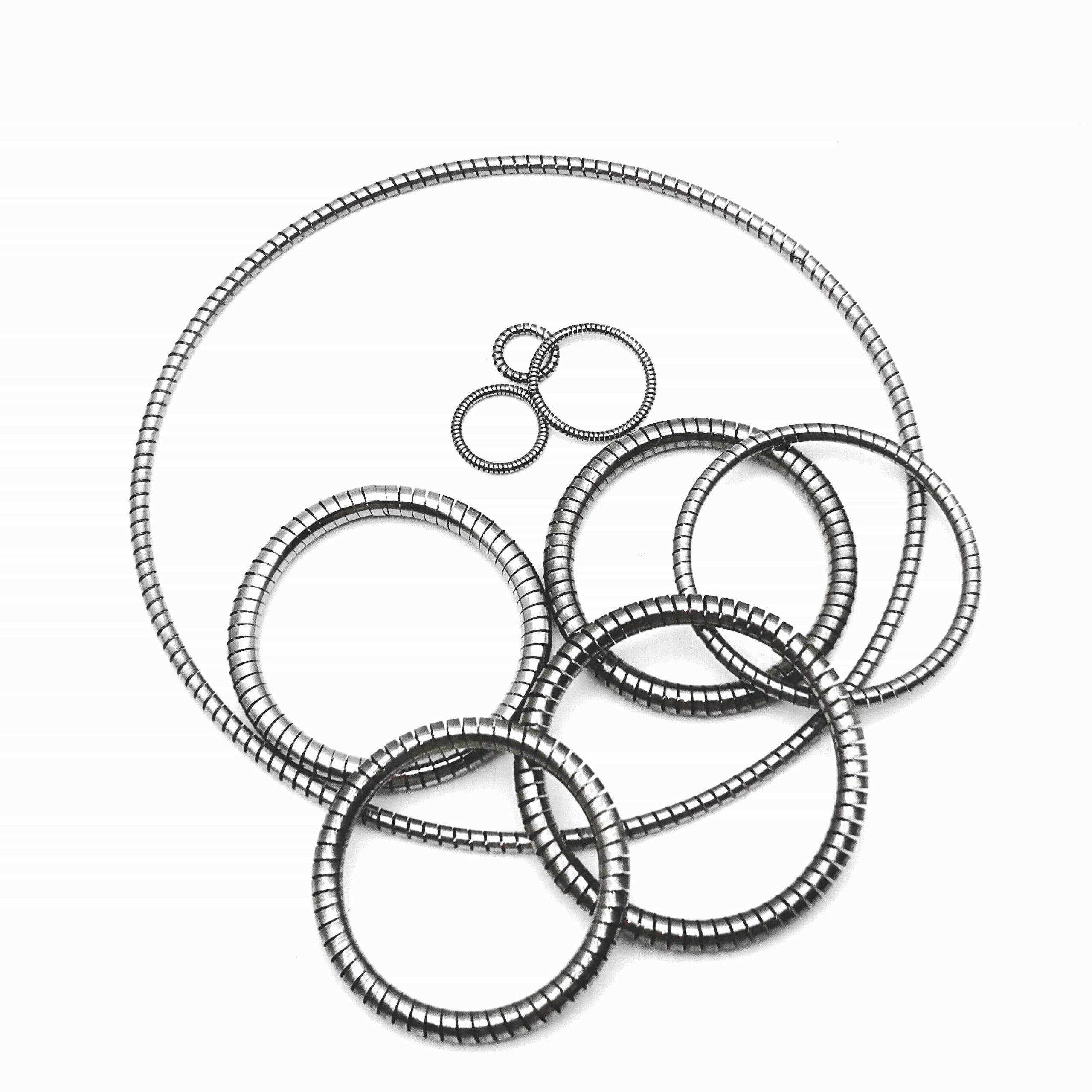

ヘリカルシールスプリング は、さまざまな産業システムにおいて圧力を維持し、適切なシールを確保するために設計された機械部品です。Oリングやガスケットなどのシールエレメントの位置を維持するために一定の力が必要とされるシール用途に広く使用されています。らせん状のシールスプリングは、らせん状またはらせん状の形状が特徴で、全長にわたって一定の圧縮力を与えることができ、圧力変動、温度変化、機械的ストレスなどの変動条件下でも信頼性の高いシールを保証します。

ポンプ、コンプレッサー、バルブ、その他の動的密閉を必要とする機器を含む多くのシステムの機能性と効率性にとって重要な役割を担っています。これらのシステムは、流体やガスの漏れを防ぎ、機械を汚染から守り、システムの完全性を維持するためにヘリカルスプリングに依存しています。

ヘリカルシールスプリングの設計と機能

ヘリカルシールスプリングは、一般的にらせん状の形状を形成する連続したコイル状のワイヤーで構成されています。このスプリングの設計により、Oリング、ガスケット、リップシールなどのシールエレメントの外周に沿って圧力を加えることができます。シールに一定の圧縮力を加えることで、ヘリカルスプリングはシールエレメントが変形したり、シール面との接触を失ったり、圧力や温度変化などの外力によって変位するのを防ぎます。

スプリングのヘリカルデザインは、一貫した圧力分布を維持する能力の鍵となります。直線的に働く単純な圧縮スプリングとは異なり、ヘリカルスプリングは荷重をシーリングエレメントの円周上に均等に分散します。この設計は、均一な圧力を提供するだけでなく、過酷な使用条件下でもシール部品が確実に固定されることを保証します。

ヘリカルシールばねの材料選択

ヘリカルシールスプリングの材料の選択は、その性能と寿命にとって非常に重要です。材料は、環境条件、シールされる流体やガスの種類、機械的ストレス、温度変化、耐腐食性などのいくつかの要因に基づいて選択されなければなりません。ヘリカルシールスプリングに使用される一般的な材料は以下の通りです:

- ステンレススチール:

- ステンレス鋼は、耐食性、強度、耐久性に優れているため、ヘリカルシールばねに最も広く使用されている材料の一つです。ステンレス鋼スプリングは、水、油、穏やかな化学物質を含むアプリケーションに最適で、高温と高圧に耐えることができます。

- 一般的に使用されるステンレス鋼の種類には、304と316グレードがあり、316ステンレス鋼は塩化物やその他の腐食性物質に対する耐性に優れています。

- 炭素鋼:

- 炭素鋼はヘリカルシールスプリングによく使用されるもう一つの材料です。ステンレス鋼ほどの耐食性はありませんが、腐食があまり心配されない用途ではコスト効率の良い選択肢です。

- 炭素鋼スプリングは、あまり攻撃的でない環境でのシーリングシステムに適しており、腐食性の化学物質や極端な温度に頻繁にさらされる必要のないシステムでよく使用されます。

- 合金鋼:

- 合金鋼は、鉄にニッケル、クロム、モリブデンなどの他の元素を加え、強度、硬度、耐食性などの特性を向上させた人工材料である。

- これらの鋼は、高温や刺激的な化学物質への暴露など、極端な条件に対する強度や耐性が要求される用途に使用される。

- 非金属材料:

- 一部のアプリケーションでは、ポリマーや複合材料などの非金属材料がヘリカルシールばねの製造に使用されています。これらの材料は軽量で、腐食に強く、ある種の攻撃的な化学薬品に耐えられるという利点があります。

- シールスプリングに使用される非金属材料の例としては、PEEK(ポリエーテルエーテルケトン)、PTFE(ポリテトラフルオロエチレン)、その他の高度な熱可塑性プラスチックがあります。

- 銅合金:

- ブロンズや真鍮のような銅ベースの合金は、より高い導電性や特定の機械的特性を必要とする用途に使用されることがあります。これらの材料は、熱伝導性が不可欠な電気または熱交換システム内のシール用途に特に効果的です。

正しい素材の選択

ヘリカルシールスプリングに適切な材料を選択することは、アプリケーションの特定の要件に依存します。考慮すべき要素は以下の通りです:

- 耐食性 (海洋環境、化学環境、高湿度環境で重要)、

- 温度耐性 (高温または変動する温度下で動作するシステムには不可欠)、

- 機械的特性 (引張強度、耐疲労性、硬度など)、

- 費用対効果 (大規模なアプリケーションや予算重視のアプリケーションでは重要)。

ヘリカル・シールばねの製造

ヘリカルシールスプリングの製造工程は、一般的に以下のような重要なステップを踏む:

- 素材の選択: そのプロセスは、シーリング用途の具体的な要件に基づき、適切な材料を選択することから始まる。

- ワイヤーの準備: 材料は多くの場合ワイヤーの形で供給され、必要な長さに切断される。ワイヤーは通常、らせん形状を正確に形成できる専用のスプリング巻線機を使ってコイル状に巻かれる。

- 春巻き: ワイヤーはスプリングワインディングマシンに供給され、マンドレルの周りにワイヤーをねじり、らせん形状を形成する。この機械は、スプリングの要求特性に応じて、一定ピッチ、可変ピッチ、テーパースプリングなど、様々な形状のスプリングを製造することができます。

- 熱処理: スプリングの強度と弾性を向上させるために、巻かれたスプリングは熱処理を受けることがあります。この工程では、スプリングを特定の温度まで加熱し、その後急速に冷却することで、硬度や耐疲労性の向上など、望ましい材料特性を実現します。

- テストと品質管理: 製造後、各ヘリカルシールスプリングは厳格な試験と検査を受けます。これには寸法精度、耐荷重性、耐疲労性、模擬シール条件での性能のチェックが含まれます。仕様からの逸脱は、スプリングが最終組立に送られる前に修正されます。

- 表面処理: 場合によっては、コーティング、メッキ、陽極酸化などの表面処理をスプリングに施し、耐食性の強化、摩擦の低減、特定の環境下での耐久性の向上を図ることもあります。

- 梱包と配送: 品質管理に合格したスプリングは、包装され、シーリングシステムに使用できる状態で顧客または組立ラインに納品される。

ヘリカルシールばねの用途

ヘリカルシールスプリング は、信頼性の高いシーリングが重要な幅広い産業で使用されています。最も一般的な用途には、以下のようなものがあります:

- 自動車産業:

- 自動車分野では、ヘリカルシールばねはエンジン、トランスミッションシステム、油圧部品などの様々なシールシステムに使用されています。流体やガスシステムの漏れを防ぎ、自動車の効率と安全性を維持するのに役立っています。

- 航空宇宙

- 過酷な条件下で高い信頼性と性能を要求される航空宇宙システムは、燃料システム、油圧システム、エンジン部品のシールにヘリカルシールばねを使用することが多い。

- 石油・ガス

- 石油・ガス産業において、ヘリカルシールばねはポンプ、バルブ、圧力容器に使用され、漏れを防ぎ、高圧で過酷な環境条件下で作動するシステムの完全性を保証します。

- 上下水道処理:

- これらのスプリングは、水ポンプ、濾過システム、バルブに頻繁に使用され、漏れを防ぎ、変動する圧力や温度下でもシールが有効であることを保証します。

- 化学処理:

- 危険物質の密封が不可欠な化学プラントでは、ヘリカルシールばねがポンプ、ミキサー、リアクターに使用され、腐食性の強い化学物質や極端な温度に耐える信頼性の高いシールを提供しています。

- 産業機器:

- コンプレッサー、タービン、製造装置など多くの産業機械は、シールが無傷であることを保証し、機械が漏れなく効率的に作動し続けるためにヘリカルシールばねを使用しています。

- 海洋およびオフショア用途:

- ヘリカルシールばねは、海水のような腐食性要素にさらされることに耐える能力があるため、高圧水や燃料環境にさらされるシステムをシールするために、海洋やオフショアプラットフォームで一般的に使用されています。

- 食品・飲料業界:

- ヘリカルシールスプリングは、衛生的なシーリングが重要な食品・飲料産業でも使用されています。これらのスプリングは、ミキサー、ポンプ、バルブなどの機器に使用され、汚染を防止し、安全な処理を保証します。

ヘリカル・シールばねの利点

ヘリカルシールばねの使用は、いくつかの重要な利点を提供します:

- 一貫したプレッシャー:

- ヘリカルデザインにより、スプリングがシールエレメントの外周に均一な圧力をかけ、シールの変形や変位を防ぎます。

- 柔軟性:

- らせん状の形状により、圧力変化、温度変動、機械的ストレスなどの様々な条件下でも、スプリングはシール力を維持することができる。

- 耐久性がある:

- 特に耐腐食性材料で作られたヘリカルシールばねは、優れた耐久性を提供し、劣化することなく長期間にわたって確実に機能します。

- 疲労への耐性:

- ヘリカルスプリングの設計は、より単純なスプリング設計に比べて疲労や故障が少なく、頻繁な負荷や繰り返し負荷がかかるシステムでの使用に最適です。

- カスタマイズ:

- ヘリカルシールばねは、特定のアプリケーションの特定の要件に合わせて、材料、サイズ、ピッチ、およびその他の設計パラメータの面でカスタマイズすることができます。

ヘリカル・シールばねの課題

その利点にもかかわらず、ヘリカルシールばねの使用に関連する特定の課題があります:

- 製造業の複雑さ:

- 高品質のヘリカルシールばねを製造するには、精密な製造技術が必要で、コストと時間がかかります。張力、圧力、材料特性の適切なバランスを達成するためには、製造工程での慎重な管理が必要です。

- 設計上の制限:

- ヘリカルシールスプリングは万能ですが、その設計が最適でない状況もあります。例えば、非常に高い圧縮力や極端な温度耐性が必要なアプリケーションでは、別のシール方法がより効果的かもしれません。

- 過酷な環境における腐食:

- 多くのヘリカルシールスプリングは腐食に耐えるように設計されていますが、過酷な化学薬品や過酷な環境に長期間さらされると、材料の劣化につながる可能性があります。この課題を克服するためには、適切な材料を選択することが重要です。

結論

ヘリカルシールスプリング は多くの産業システムで重要な役割を担っており、シールがその完全性を維持し、さまざまな条件下で効果的に機能することを保証しています。シールエレメントに一貫した力を加えるその能力は、耐久性と柔軟性と相まって、自動車、航空宇宙、化学処理、石油・ガスなどの産業における重要な用途に不可欠なものとなっています。慎重に材料を選択し、設計を最適化し、製造工程を経て、ヘリカルシールばねは漏れを防ぎ、メンテナンスコストを削減し、機械やシステムの寿命を延ばすのに役立っています。

特に過酷な環境では課題が存在しますが、材料科学とスプリング技術の継続的な進歩により、ヘリカルシールばねの性能は向上し続けています。その汎用性と信頼性により、様々な分野で漏れのない、効率的で安全な運転を実現するための基本的なコンポーネントとなっています。